�܂��́A��L�̃T�C�g�̃����N�悩��f�[�^�𗎂Ƃ��Ă��܂��B

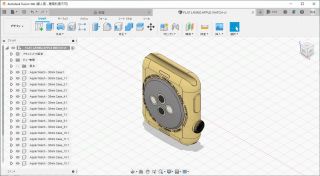

�����āA���̃f�[�^�������邽�߂ɁAAutodeskFusion360�i�����Łj�����Ƃ��Ă��܂��B

�f�[�^���J������A�s�v�ȕ����������āA���̏�Ԃɂ��܂��B

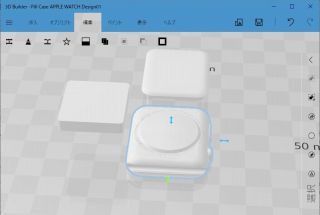

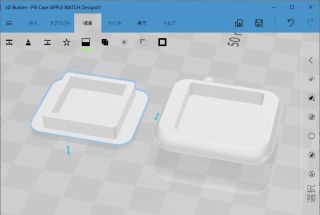

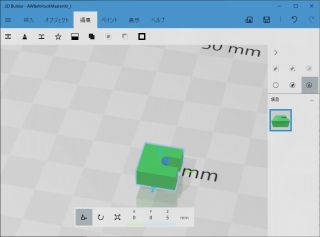

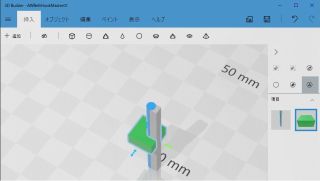

���̃f�[�^���������āA�������X�y�[�X�����킯�ł����AFusion360�̎g�������悭�킩��Ȃ��̂ŁA����������3DBuilder�ōs���܂��B

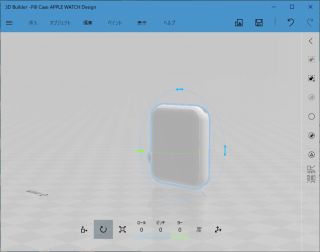

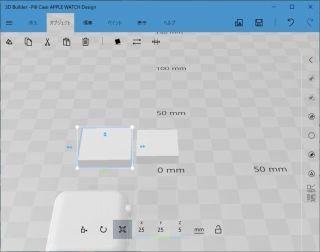

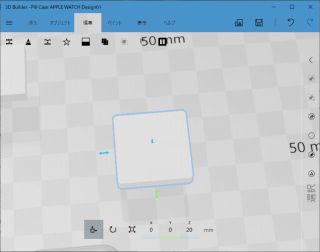

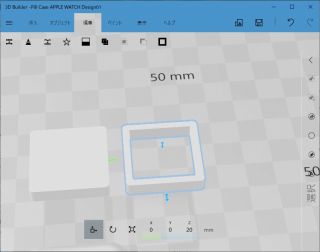

�f�[�^��STL�ŕۑ����āA3DBuilder�ŊJ���܂��B

Fusion�ł͕��i�̏W�܂肾�����f�[�^���A3DBuildet�ł͈��̕��̂ɁB

���H����ɂ͂��̕������������ł����B

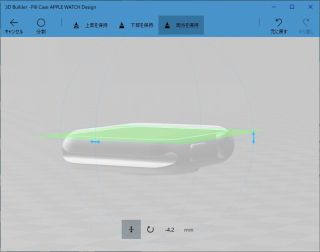

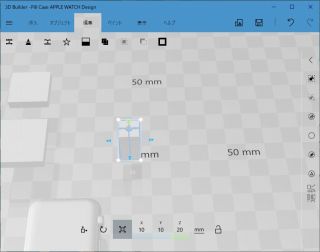

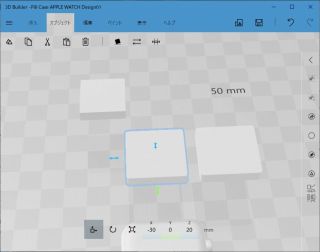

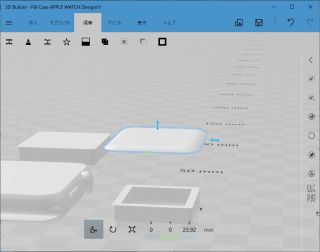

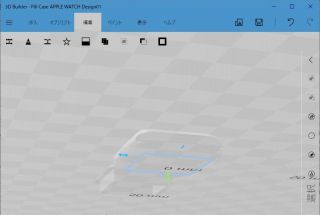

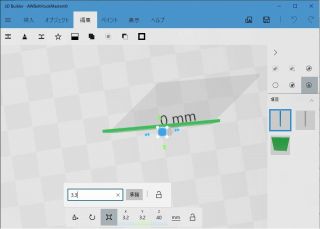

�t����ʂ̂Ƃ���ɒi��������̂ŁA�����ŃX���C�X����2�����ɂ��܂��B

�����̎��[�X�y�[�X�B2�Z���`�p�̂T�������ō��܂��B

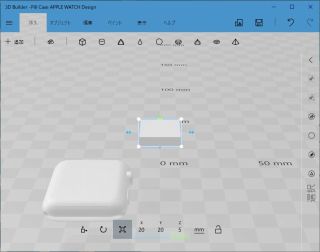

���[�X�y�[�X�̘g�����B+5mm�Ƃ��܂����B

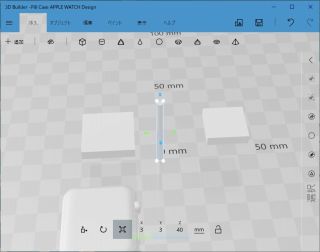

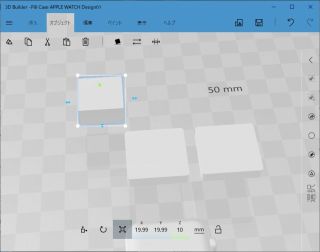

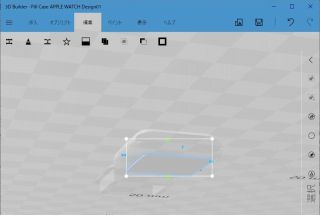

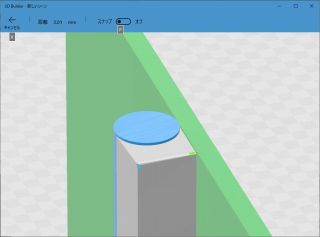

�ʎ��̍ޗ��B3DBuilder�ɂ͎l�p�̊p�ʂ����c�[�����Ȃ��̂ŁA���������̂����܂��B

5mm�̉~���`

�����10mm�̊p�������Ԃ��܂��B

�p�����~���`�ł���ʂ�����A4�������܂��B

������������g�̕����𒆐S�����킹�ďd�˂܂��B

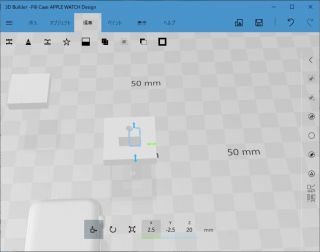

R�̖ʂ��҂�����p�ɍs���悤�ɕ��������p����4���Ɉړ������܂��B

�ʒu�͌v�Z�ŏo��̂ŁA���l���͂ł���Ȃ��悤�Ɉړ����܂��B

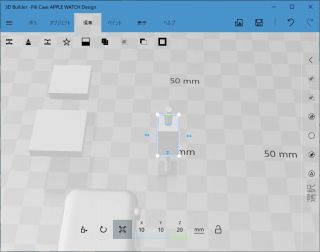

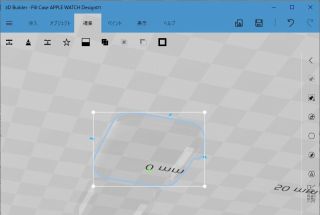

�ŁA����ʂ��Ζʎ�芮���B

�o���オ�����g���������܂��B

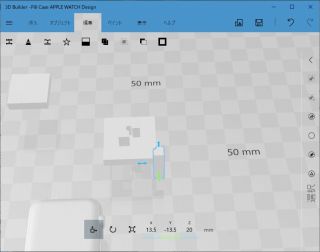

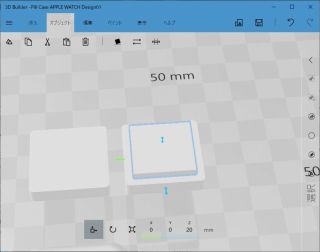

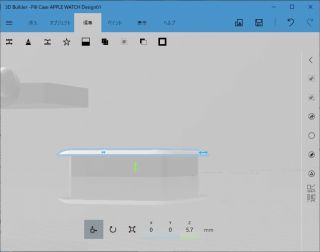

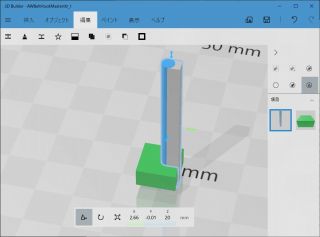

���[�����̌��݂��グ�āA�g�̕Е��ɐc���킹�ŏd�˂܂��B

����ʂ��A�g�����B

�X���C�X�����{�̂̉t������g�ɏd�˂܂��B

�s�^�������悤�ɁA���l�����Ȃ�����������܂��B

���܂����Ƃ���ŃO���[�v�����Ă����܂��B

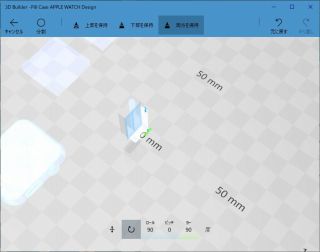

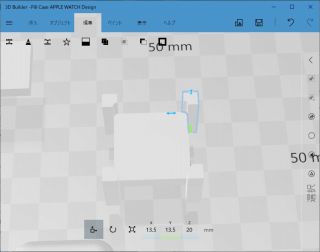

���ɁA�c�����g�̃R�s�[��Watch�̓��̂��J�蔲���̂ł����A�܂���قǍ�����W������{�̂ɐc���킹�ŕ��ׂ܂��B

�X���C�X���ŕ��������Ƃ��ɁA�c������Ă��܂��`��̎��́A�ړ��͂��ׂĂ���̂������l���͂ł���������ԈႢ���Ȃ��ł��B

������A���ۂ͎��͐��l���͂ňړ����Ă܂��B

�i�������_�ł̂��ꂼ��̐c���������Ă����Ă����������j

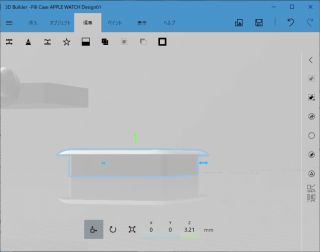

���̏�ԂŊW�̃O���[�v����������ƁA�g�̐c�����l�ŏo��̂ŁA������Q�l�ɖ{�̂Ƙg�̃R�s�[���d�˂܂��B

���̎��A�g�̃R�s�[��1�o���������āA�{�̂���͂ݏo��悤�ɔz�u���܂����B�ʂ��҂����荇�킹�Ă���ʂ��ƃS�~���o�₷���̂ŁA�J�蔲�����̕��̂͑傫�߂ɂ��Ă͂ݏo�����܂��B

���܂��z�u�ł����炭��ʂ��܂��B

����ŁA�Ƃ肠��������ꕔ���͊����B

�����Ɉ���I

�T�|�[�g�̃X�J�[�g�������{�̂ƈ�̉����Ă��܂��܂���orz

�������E�E�E

�T�|�[�g������Ȃ��������A�̐S�̃X���b�g�̓������ό`���Ă܂��B

�����E�E�E

�W�͂҂�����B

���̐��x����y�ɏo����̂������`�^�̂����Ƃ���B

�܂��A���܂ł��A�RD�̑��`��1�������Ȃ�Ă��Ƃ�1�x�Ƃ��ĂȂ������̂ŁA�C�ɂ������ǂ�i�߂܂��B

���������A�O�̈�����ɃX���C�X����Z���t�g������0�ɂ��Ă������Ǝv�������A����5mm�ɐݒ�B

��������ƁA�S�̂������オ��̂ŁA�X�J�[�g�Ɩ{�̂��P�̉����邱�Ƃ͂Ȃ��Ȃ�܂��B

�X���b�g���Ɏ蓮�ŃT�|�[�g�𑝂₵�A�ēx����B

�E�E�E����H�{�̂́H

�r���ŏd���ɑς����ꂸ���������炵���B����̉ʂẲg���[�ɂւ���Ă��܂����E�E�E

���̌�A���x��������Ă݂��Ƃ���A�ǂ��ɂ��X���b�g�̕ό`�������܂�Ȃ��B

�d�����Ȃ��̂ŁA�X���b�g�̕ό`���ŏ����ɗ}����ׂ��A�X���b�g�c�����킹�Ŕz�u���Ȃ����B

�ēx����I�I

orz

�c���ɔz�u����ƁA�T�|�[�g�̐������邽�߁A�d���ɑς����Ȃ��Ȃ�炵���B

�����Ȃ�����Ō�̎�i�I

���x�͐����I�E�E�E�Ƃ����Ă��B

�t��������B

�ژ_���́A�����������Ƃ����������Ĉ�����A��Ŗ�����蔍�������Ǝv���Ă���ł����A�v������肵������Ƃ������Ă܂����B

�����A������ς������������ăX���b�g�͂��ꂢ�I

�ʂ����Ė{���̃o���h�́E�E�E�E

����܂���ł���orz

����덷�Ŕ����ɓ���Ȃ��Ƃ������́A�܂������ʕ��̏������B

���Ԃ�A���X�̃f�[�^�������܂Ō����ɍ���ĂȂ��݂����B

�������E�E�E

�T�C�Y���������B

�܂��A����̓f�[�^��38mmWatch�Ȃ̂ɑ��ăo���h��40mm�p������Ȃ̂ł����B

�����̓f�[�^�̃T�C�Y�A�b�v�őΉ�����ɂ��Ă��A�X���b�g�͍�蒼���Ȃ��Ǝg�����ɂȂ�Ȃ����B

�Ƃ肠�����A�m�M�X�Ńo���h�̗��ߋ������ׂăf�[�^�쐬�B

�X���b�g�ɋ���������Ƃ������Ƃ́A�����̒f�ʂ͈��̌`�Ƃ������ƁB

�Ȃ̂ŁA���̌`��f�[�^������Ă���ʂ��X���b�g���ł���͂��B

������[�͑����ׂꂽ�~�`�Ȃ̂ŁA�~��������Čy���G�������܂��B

����Ɋp�����d�ˁA����ɔ�������Ƃ����߂ɏd�ˁA�ł���ʂ��Α�̂̌`���ł��܂��B

���Ȃ݂ɔ̊p�x�͖ڕ���^^;

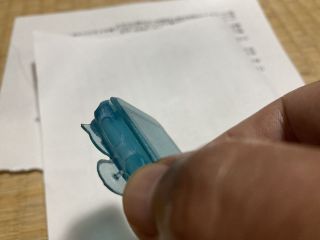

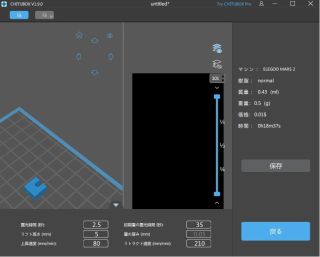

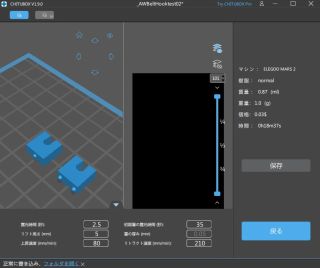

�ł�����A���������{�b�N�X�����A��������蕔���ăe�X�g�s�[�X�����܂��B

������5mm�B30�����x�ň���ł��܂��B

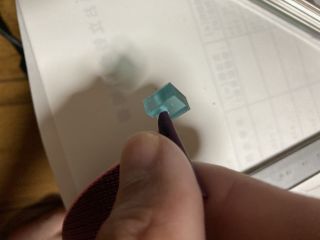

���ʂ́E�E�E

���������ē���܂���B

�e�X�g�s�[�X�̍�蒼���B

�ŁA������Ԃ͕ς��Ȃ��̂ŁA�ǂ����Ȃ�ƃT�C�Y��ς���2�쐬�B

�s�[�X�̌��Ɉ�����Ă����āA��ʂ����悤�ɂ��Ă����܂��B

���x�́E�E�E

��ԑ傫���̂��s�^���T�C�Y�B

����ł���ʂ����܂����������B

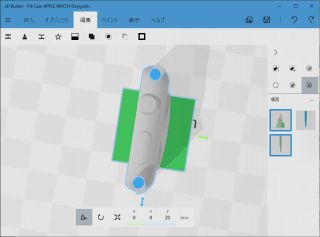

���҂����߂āA�f�[�^���쐬�B

���蔲���悤�̗��̂����āA�p�x�ƈʒu�����킹�ďd�˂܂��B

����ł���ʂ�����A�ēx����B

���x�́A�蒅�p�̔��ŏ����ɂ��A�T�|�[�g���X�N�G�A�ɂ��āA�p���킸���ɂ���������x�ɂ��܂����B

�T�|�[�g�̃X�J�[�g�̕������݂���̂ŁA�{�̂ɋ߂Â�������Ǝ��Ȃ��Ȃ肻���B

�T�|�[�g�ƒ蒅�p����C�Ɋ�����A�c�����o�����J�b�^�[�ō����܂��B

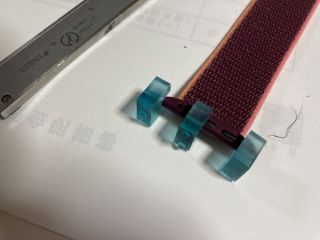

�o���オ������x���g�����I

�T�C�Y�������҂�����I

�����̂��������x�ł��B

�{���Ɣ�r�B

���`��A��������I�i�ǂ����j

�Ƃ������ƂŊ����B

�Ƃ����Ă��AWatch�̋@�\������킯�ł͂Ȃ��i������܂��j�̂ŁA���v����ɑ�������킯�ɂ����������B

���͂���Ȋ����ŋً}�p�̖����ɂȂ��Ă܂��`